Blog

Montage von Sandwichpaneelen an Beton

Metallleichtbau | 06. Juli 2021

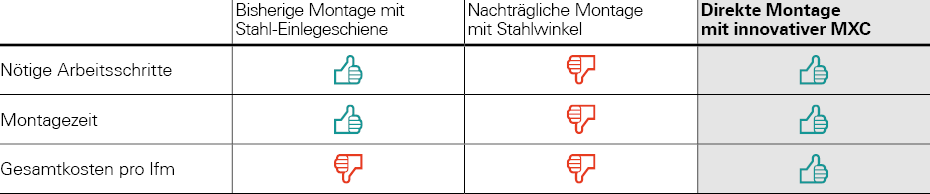

Drei Methoden zur Befestigung von Sandwichelementen an Beton im Vergleich – ein Fazit

Die Vorteile von Sandwichelementen im Fassadenbau sind überzeugend. Sie erlauben die Realisierung von Fassaden, die eine integrierte Wärmedämmung mit einer hohen Feuerwiderstandsklasse und guten Schallschutzeigenschaften verbinden. Im Falle einer Befestigung an Beton bringen sie für Planer und Verarbeiter eine Grundsatzentscheidung mit sich: Setzen sie auf die klassische Montage über einbetonierte Stahlschienen oder auf eine Direktmontage mithilfe von MXC Direktbefestigern? Ein Überblick über Montageaufwand und Qualitäten der unterschiedlichen Methoden.

Die anschließende Montage der Sandwichpaneele erfolgt mithilfe von insgesamt drei Werkzeugen – einer Bohrmaschine, einem HSS-Bohrer sowie einem Schrauber – und beinhaltet zwei Arbeitsschritte: die Ausführung der Vorbohrungen im Stahl sowie die Befestigung der Sandwichpaneele. Der hierfür erforderliche Zeitaufwand ist mit zwei Minuten pro Befestiger gering und sorgt beim Thema Effizienz für klare Pluspunkte. Problematisch kann hingegen das Fehlen eines Stützgewindes sein. Konkret bedeutet das u. U., dass sich in Folge Dellen bilden und zu qualitativen und optischen Einbußen führen.

Die Anzahl der hiermit verbundenen Arbeitsschritte steigt ebenfalls sprunghaft von zwei auf vier. Sowohl die Stahlwinkel als auch der Beton müssen zunächst vorgebohrt werden. Anschließend müssen die Winkel im Beton verankert und die Sandwichpaneele aufgeschraubt werden. Dass dies mit einem deutlich erhöhten Zeitaufwand einhergeht – genau gesagt, zwei anstelle von insgesamt sieben Minuten –, liegt auf der Hand. Auch unter optischen Aspekten kann diese Lösung lediglich als Kompromiss verstanden werden, da die Stahlwinkel im Inneren des Gebäudes sichtbar sind.

Doch nicht nur aus diesem Grund bietet die innovative Montagemethode eine leistungsstarke Alternative zur herkömmlichen Stahlschienen- bzw. -winkelmontage: Die Befestigungspunkte lassen sich flexibel vor Ort auf der Baustelle festlegen und machen damit die Fehleranfälligkeit und Komplexität klassischer Methoden hinfällig. Für Handlungssicherheit sorgt dabei die Europäisch Technische Bewertung, über die dieser Direktbefestiger als erster am Markt verfügt.

Überzeugend ist zudem die Möglichkeit zu spürbaren Zeit- und Kosteneinsparungen. Die Gesamtkosten pro laufendem Meter liegen deutlich unter den Kosten für die klassische Stahlschienenmontage sowie die kostenintensive Korrektur mithilfe von Stahlwinkeln. Ebenfalls von Vorteil ist die sofortige Belastbarkeit der Befestigung, die zu einer Verkürzung der Gesamtmontagezeit und damit zu weiteren Kostensenkungen führt. Eine hervorragende Wahl sind MXC-Direktbefestiger auch in puncto Optik und Qualität: Dank der durchdachten Konstruktion mit Stützgewinde ist das Risiko von Dellenbildungen hier auf ein Minimum reduziert.

Der Klassiker: Montage mit einbetonierten Stahlschienen

Die herkömmliche Befestigung von Sandwichelementen an Beton stellt hohe Anforderungen an Planer und Verarbeiter. Schon in der Planungsphase müssen die Stahlschienen im Beton vorgesehen und exakt positioniert werden. Das macht die Planung vergleichsweise aufwändig. Präzision ist auch beim Einbetonieren der Stahlschienen gefordert, was zunächst für die Einbetonierung der Stahlschienen gilt. Sie verzeiht keine Fehler und Ungenauigkeiten, da sich die Position der Schienen im Nachhinein nicht korrigieren lässt.Die anschließende Montage der Sandwichpaneele erfolgt mithilfe von insgesamt drei Werkzeugen – einer Bohrmaschine, einem HSS-Bohrer sowie einem Schrauber – und beinhaltet zwei Arbeitsschritte: die Ausführung der Vorbohrungen im Stahl sowie die Befestigung der Sandwichpaneele. Der hierfür erforderliche Zeitaufwand ist mit zwei Minuten pro Befestiger gering und sorgt beim Thema Effizienz für klare Pluspunkte. Problematisch kann hingegen das Fehlen eines Stützgewindes sein. Konkret bedeutet das u. U., dass sich in Folge Dellen bilden und zu qualitativen und optischen Einbußen führen.

Die nachträgliche Montage mit Stahlwinkeln

Die Praxis zeigt, dass es bei der Montage mit einbetonierten Stahlschienen sowohl während der Planung als auch bei der exakten Positionierung zu Ungenauigkeiten kommen kann. Diese im Nachhinein über die Anbringung von Stahlwinkeln zu kompensieren, bringt eine Reihe von Erschwernissen mit sich, die Zeit- und Kostenaufwand in die Höhe treiben. Die Anzahl der erforderlichen Werkzeuge ist aufwändig genug: Erforderlich sind ein SDS-Bohrer, Betonanker sowie ein Schrauber für Sandwichbefestiger. Hinzu kommen jedoch die zusätzlich erforderlichen Materialien in Form von Stahlwinkeln und Befestigern, die sich deutlich auf die Kosten auswirken.Die Anzahl der hiermit verbundenen Arbeitsschritte steigt ebenfalls sprunghaft von zwei auf vier. Sowohl die Stahlwinkel als auch der Beton müssen zunächst vorgebohrt werden. Anschließend müssen die Winkel im Beton verankert und die Sandwichpaneele aufgeschraubt werden. Dass dies mit einem deutlich erhöhten Zeitaufwand einhergeht – genau gesagt, zwei anstelle von insgesamt sieben Minuten –, liegt auf der Hand. Auch unter optischen Aspekten kann diese Lösung lediglich als Kompromiss verstanden werden, da die Stahlwinkel im Inneren des Gebäudes sichtbar sind.

Innovativ: Direktbefestigung an Beton

Gänzlich ohne Stahlschienen bzw. -winkel kommt eine dritte Montagemethode aus: die Direktbefestigung der Sandwichpaneele an den Beton. Das Prinzip ist ebenso einfach wie effektiv, wobei die Montage in zwei Arbeitsschritten erfolgt. Mithilfe eines Bohrhammers und eines SDS-Bohrers werden im ersten Arbeitsschritt das Sandwichpaneel und der Beton vorgebohrt. Im Folgeschritt wird das Sandwichpaneel mit einem MXC-Befestiger und einem Tangential-Schlagschrauber befestigt. Die Gesamtmontagezeit pro Befestiger ist mit gerade einmal zwei Minuten kurz und effizient.Doch nicht nur aus diesem Grund bietet die innovative Montagemethode eine leistungsstarke Alternative zur herkömmlichen Stahlschienen- bzw. -winkelmontage: Die Befestigungspunkte lassen sich flexibel vor Ort auf der Baustelle festlegen und machen damit die Fehleranfälligkeit und Komplexität klassischer Methoden hinfällig. Für Handlungssicherheit sorgt dabei die Europäisch Technische Bewertung, über die dieser Direktbefestiger als erster am Markt verfügt.

Überzeugend ist zudem die Möglichkeit zu spürbaren Zeit- und Kosteneinsparungen. Die Gesamtkosten pro laufendem Meter liegen deutlich unter den Kosten für die klassische Stahlschienenmontage sowie die kostenintensive Korrektur mithilfe von Stahlwinkeln. Ebenfalls von Vorteil ist die sofortige Belastbarkeit der Befestigung, die zu einer Verkürzung der Gesamtmontagezeit und damit zu weiteren Kostensenkungen führt. Eine hervorragende Wahl sind MXC-Direktbefestiger auch in puncto Optik und Qualität: Dank der durchdachten Konstruktion mit Stützgewinde ist das Risiko von Dellenbildungen hier auf ein Minimum reduziert.

English (Canada)

English (Canada)

čeština (Česká republika)

čeština (Česká republika)

magyar (Magyarország)

magyar (Magyarország)

eesti (Eesti)

eesti (Eesti)

español (España)

español (España)

português (Portugal)

português (Portugal)

English

English

suomi (Suomi)

suomi (Suomi)

français (France)

français (France)

English (United Kingdom)

English (United Kingdom)

italiano (Italia)

italiano (Italia)

Nederlands (Nederland)

Nederlands (Nederland)

norsk, bokmål (Norge)

norsk, bokmål (Norge)

polski (Polska)

polski (Polska)

svenska (Sverige)

svenska (Sverige)

Türkçe (Türkiye)

Türkçe (Türkiye)